Longread

Robotica voor kwaliteitsgestuurde versketens

Het toezien op kwaliteit en veiligheid, het nemen van beslissingen en het ondernemen van acties in de verschillende delen van de naoogstketen vereisen verschillende benaderingen, afhankelijk van de individuele ketenonderdelen. Robotica kan een cruciale rol spelen bij het aanpakken van dergelijke uitdagingen in de naoogstketen. Smart Technology, de technologie die de echte wereld verbindt met de digitale wereld, is zich blijven ontwikkelen en de vooruitgang in materiaalkunde, kunstmatige intelligentie en sensortechnologie heeft de ontwikkelingen in Robotica aangewakkerd. In deze longread beschrijven we de huidige ontwikkelingen in het gebruik van robottechnologieën die geschikt zijn voor het vastpakken, manipuleren en verplaatsen van verse producten in de toeleveringsketen na de oogst.

Robots in de verssector

De eisen aan het voedselsysteem brengen uitdagingen en kansen met zich mee voor de spelers in de toeleveringsketen, waaronder efficiënt gebruik en slimme optimalisatie van huidige processen (bijv. om verspilling van voedsel en ingrediënten tegen te gaan, efficienter energie te gebruiken en de productiekosten te minimaliseren), het compenseren van tekorten aan arbeidskrachten (bijv. aan Brexit-gerelateerde tekorten aan internationale arbeidskrachten in de EU), het bieden van voedselhantering zonder menselijk contact (bijv. om het risico op de overdracht van ziekteverwekkers te verkleinen) en het bieden van gepersonaliseerd voedsel (d.w.z. op maat gemaakt voor doelgroepen en individuen). Automatisering en robottechnologieën zullen naar verwachting een belangrijke rol spelen bij het aanpakken van deze problemen, wat duidelijk blijkt uit het groeiende aantal robotinstallaties in de voedingsmiddelenindustrie.

Maar welke rol spelen robots in de verssector? Verse producten zijn van nature bederfelijk. De belangrijkste rol van ketenspelers na de oogst, is het waarborgen van de kwaliteit van verse producten van boer tot bord. Toch gaat een aanzienlijk deel van het voedsel verloren of wordt het verspild in alle onderdelen van de keten, tot zelfs meer dan 30% in hoge-, midden- en lagere-inkomenslanden. Hiervan gaat bijna de helft verloren voorafgaand aan de winkel. Om deze verliezen te beperken, is het cruciaal om te beschikken over geschikte oogstprotocollen (zogenaamde Standard Operating Procedures of SOP's), beoordelings- en sorteerprocessen en een goede organisatie van de transportketen en bewaarcondities.

In deze longread belichten we het gebruik van robots in de fase na de oogst. We richten ons niet op de talrijke robots die tijdens de teelt gebruikt kunnen worden: oogstrobots, robots voor onkruiddetectie en -verwijdering, verkenningsrobots voor opbrengstschatting of vroege ongediertedetectie, en robots op veehouderijen zoals melkrobots of robots voor het verzamelen van eieren.

In de toeleveringsketen na de oogst speelt kwaliteitsmanagement van het product een prominente rol. Een geïntegreerde visie op logistiek en productkwaliteit wordt door verschillende onderzoekers als essentieel beschouwd, als je het vanuit de keten bekijkt. Robotica en automatisering zullen naar verwachting een groot aantal mogelijkheden bieden in de logistiek van de voedselketen, zoals verhoogde productiviteit, hogere efficiëntie, optimalisatie van middelen, end-to-end tracking en tracing, verbeterde magazijnlogistiek en minder risico's voor gezondheid en veiligheid. Het monitoren van kwaliteit en veiligheid, het nemen van beslissingen en het ondernemen van acties vereisen echter verschillende benaderingen in de verschillende delen van de naoogstketen. Robotica kan een cruciale rol spelen bij het aanpakken van dergelijke uitdagingen. Hieronder zoomen we in op de ontwikkelingen in twee belangrijke gebieden van de robotica: robotisch grijpen en manipuleren en robotische navigatie.

Producten grijpen en hanteren met een robot

Fabrieken die groenten en fruit verwerken hebben te maken met flinke veranderingen. Een gebrek aan arbeidskrachten is een belangrijke drijfveer voor de ontwikkeling in robotica, vooral in hoge-inkomenslanden zoals Nederland. Arbeidstekorten creëren een capaciteitsvacuüm en robotica wordt gezien als een van de belangrijkste oplossingen. Robots voeren doorgaans repetitieve taken uit zoals het oppakken en verplaatsen van fruit en groenten. Voor taken als stapelen en op pallets zetten is geen direct contact met de producten nodig. Voor deze toepassingen worden vaak industriële robots gebruikt. Dit soort robots kan in verschillende industrieën worden gebruikt, niet alleen in de voedingsmiddelenindustrie. Naast deze robots, die bekend staan om hun precisie en efficiëntie, wordt er een nieuwe generatie collaboratieve robots ontwikkeld, ook bekend als cobots, die naast mensen kunnen werken in een gedeelde werkruimte. Deze robots zijn over het algemeen licht van gewicht, uitgerust met sensoren en veiligheidsfuncties waardoor ze dichtbij (en in samenwerking) met mensen kunnen werken, en ze zijn in hoge mate programmeerbaar om verschillende taken uit te voeren. Veiligheid en flexibiliteit zijn de belangrijkste kenmerken van de cobots.

Naast de veiligheid van het personeel brengt het hanteren van verse producten met robots extra uitdagingen met zich mee. De robots moeten omgaan met de levende producten. In de naoogstketen vindt direct contact tussen de robot en de producten voornamelijk plaats tijdens kwaliteitscontrole (bijv. beoordelen en sorteren) en oppak- en neerzetactiviteiten (bijv. primair verpakken). Het belangrijkste contactpunt is tussen de producten en de eindeffector van de robot (het uiteinde van de robotarm), die objecten kan grijpen, vasthouden en loslaten, en de objecten naar een gewenste locatie kan verplaatsen. Het uitvoeren van deze taken brengt twee belangrijke uitdagingen met zich mee:

- Het manipuleren van verse producten is een uitdaging vanwege hun complexe en uiteenlopende kenmerken, zoals onregelmatige vormen en maten (bijv. van kool tot bessen) en grote vervormbaarheid (bijv. druiven of rode bessentrossen).

- Onjuiste hantering van verse producten tijdens het vastpakken en hanteren kan leiden tot beschadiging en mogelijke verspreiding van ziekteverwekkers.

Ontwikkelingen in grijpoplossingen

De industrie gebruikt voornamelijk twee benaderingen voor het hanteren van verse producten met robots: op contact gebaseerde en op lucht gebaseerde mechanismen. Contactgebaseerde mechanismen omvatten grijpers zoals elektrische, pneumatische, hydraulische, opblaasrubber en multi-body mechanismen. Luchtgebaseerde mechanismen omvatten zuignappen gecombineerd met contactgebaseerde grijpers of levitatiegrijpers gebaseerd op het Bernoulli principe. Knijpen en vriesgrijpen, vaak gebruikt voor voedselhandelingen, zijn echter ongeschikt voor fruit en groenten omdat ze het product kunnen beschadigen.

Vooruitgang in de materiaalkunde leidt tot lichtere en eenvoudigere grijpoplossingen. Universele grijpers gemaakt van geavanceerde zachte en flexibele materialen kunnen van vorm veranderen in reactie op actuatoren en objectinteracties, waardoor ze objecten van verschillende vormen, groottes en stevigheid kunnen hanteren. Bovendien betekent de grotere mechanische conformiteit dat de complexiteit van de besturing van deze grijpers sterk vermindert. In de afgelopen tien jaar zijn verschillende van deze oplossingen, voornamelijk grijpers op basis van siliconenelastomeren, overgegaan van onderzoekslaboratoria naar commerciële producten. Vanwege strenge hygiëne-eisen zijn niet al deze eindeffectoren geschikt voor verse producten (of voedingsmiddelen in het algemeen). Cobots met zachte voedselveilige robot eindeffectoren maken de weg vrij voor algemene hanteeroplossingen, die zeer relevant zijn voor kwetsbare verse producten. Voor problemen na het oogsten ligt het belangrijkste nut van deze grijp- en hanteersystemen in hun vermogen om de kwaliteit van verse producten niet te verslechteren, noch op individueel niveau (bv. door kneuzen, laten vallen, residu's achterlaten), noch op partijniveau (verontreinigingen overdragen van het ene product naar het andere). Aangezien het aantal en de variatie aan robotachtige eindeffectoren blijft toenemen, zijn benchmarkingprocedures essentieel om de geschiktheid van grijp- en manipulatiematerialen en -technieken te bepalen op basis van naoogstkwaliteitscriteria.

Navigatie van producten met robots

Voor het navigeren van producten biedt een ander type robotoplossing nieuwe mogelijkheden in de naoogstketen: de autonome mobiele robot (AMR). Deze robots kunnen zelfstandig navigeren en bieden mogelijkheden om transport en materiaalstromen te optimaliseren. Specifiek kunnen AMR's waardevol zijn voor het verbeteren van autonome kwaliteitsbewaking en besluitvormingsprocessen gericht op het handhaven van een hoge productkwaliteit.

Kwaliteitsgevoelige magazijnautomatisering

Als het gaat om bederfelijke producten, wordt het beheren van inventaris en magazijnen complexer. Het is belangrijk om rekening te houden met factoren als bederfelijkheid van producten, vraagvoorspelling op basis van kwaliteit, prijs- en voorraadbeheer, het voorkomen van voedselverlies en het voldoen aan duurzaamheidsvereisten. Deze overwegingen leiden tot veel beweging en productstroom in magazijnen, vooral als het gaat om taken als bewaking, het controleren van opslagrekken, het verzamelen van goederen en het aanvullen van schappen. In traditionele magazijnen kan de inefficiëntie van deze taken een probleem zijn, vooral bij tijdgevoelige activiteiten. Daarom is er een focus op het ontwikkelen van magazijnautomatiseringsmethoden, waaronder het gebruik van AMR's, voor taken als opslag en ophalen, en het organiseren van opslagruimtes, vooral in e-retail en productie.

Verschillende soorten autonome mobiele robots

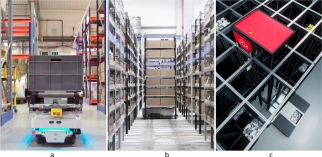

AMR's kunnen reageren op hun omgeving, een toegewezen route volgen op basis van plattegronden van faciliteiten of dynamisch reageren op en navigeren om obstakels heen. Ze kunnen met de gewenste snelheid bewegen en verschillende ladingen vervoeren. Een veelgebruikte toepassing van autonome mobiele robots (AMR's) is geassisteerd orderverzamelen. In dit scenario volgt de robot de orderverzamelaar naar de picklocatie of gaat naar de locatie en wacht tot de orderverzamelaar arriveert. De picker laadt vervolgens de gewenste goederen op de robot. De AMR's navigeren vervolgens terug naar een centraal depot waar de goederen worden uitgeladen. Deze orderverzamelrobots kunnen zonder grote aanpassingen aan bestaande magazijnen worden toegevoegd.

Er worden ook magazijnsystemen ontwikkeld met een focus op robotautomatisering. Het "Robotic Mobile Fulfillment System" bijvoorbeeld maakt gebruik van een groep robots om verplaatsbare rekken in magazijnen op te tillen en bij werknemers af te leveren. Dit systeem kan automatisch de voorraad sorteren en gemakkelijk de lay-out van het magazijn aanpassen. Een ander geautomatiseerd opslagsysteem is het "Robotgebaseerd Compact Opslag- en Ophaalsysteem". Het slaat bakken met goederen op in zeer dichte lagen met een raster erbovenop. Mobiele robots kunnen zich over het rooster bewegen, bakken optillen en uitpakken, en ze naar werkplekken transporteren.

Mobiele robots voor beheer van productkwaliteit

AMR's in industriële omgevingen bieden een breed scala aan standaardtoepassingen die magazijnautomatisering ondersteunen, wat resulteert in voordelen zoals efficiënt opslaan en ophalen, gestroomlijnde goederenstromen, geautomatiseerd voorraadbeheer, verbeterde veiligheidsomstandigheden en het aanpakken van personeelstekorten. Vanuit het oogpunt van productkwaliteit bieden AMR's spannende nieuwe mogelijkheden voor het monitoren van de kwaliteit van verse producten en het nemen van beslissingen op basis van kwaliteit.

Met hun hoge capaciteit, vermogen om autonoom magazijnen te doorkruisen en goederen te transporteren (meestal verpakte producten, bakken of rekken), bieden ze nieuwe mogelijkheden voor het bewaken van de kwaliteit van verse producten en het nemen van op kwaliteit gebaseerde beslissingen. AMR's kunnen worden uitgerust met nieuwe detectieapparatuur. Ze kunnen autonoom door het magazijn navigeren terwijl ze actief de omgeving meten met klimaatsensoren. Door dicht bij de producten te komen of ermee in contact te komen, kunnen deze sensoren real-time metingen van kwaliteitseigenschappen en klimaatomstandigheden leveren.

De transportcapaciteiten van AMR's stellen hen in staat om producten autonoom te verplaatsen op basis van hun kwaliteit, omgevingsomstandigheden en noodzakelijke aanpassingen als gevolg van schommelingen in de magazijnvoorraad. Deze combinatie van kwaliteitsoverwegingen met robotica opent een nieuwe wereld aan onderzoeks- en operationele mogelijkheden.